Сращенная древесина

Виды, преимущества сращенных пиломатериалов

Технология продольного сращивания древесины позволяет производить следующую продукцию: клееный щит, клееный брус, сращенный планкен, плинтус, пол, которые имеют ряд преимуществ перед аналогами из цельной древесины:

- небольшая влажность;

- отсутствие продольных трещин;

- высокая прочность, которая объясняется отсутствием внутренних напряжений;

- минимальная усадка при изменениях влажности и температур;

- эффективная антикоррозионная защита;

- низкая себестоимость, что объясняется снижением производственных потерь за счет использования технологии сращивания.

Клееные пиломатериалы имеют чистую, гладкую поверхность, близкую по текстуре к цельному дереву, практически незаметные стыки. Их прочность составляет около 80% прочности натуральной древесины. Приемлемая цена и возможность приобрести материал любой длины делают их привлекательными в глазах покупателей.

Технологические особенности сращивания

Проблема рационального использования древесины (особенно низкосортной) актуальна всегда. Технология сращивания пиломатериалов по длине позволяет эффективно использовать образующиеся при деревообработке короткомерные отходы, улучшить потребительские качества древесины. Сам производственный цикл состоит из нескольких этапов:

- Выбор и сортировка сырья.

- Сушка отобранного пиломатериала до показателя влажности 8–16%.

- Черновая обработка. Сухие заготовки подвергают 4-х сторонней острожке на специальном станке. Это позволяет удалить коробления, образующиеся после сушки, придать гладкости поверхности.

- Удаление дефектов. На современных предприятиях дефекты материала выявляют датчики и сканеры, расположенные на полуавтоматических линиях. Сучки удаляются с отступом равным его диаметру.

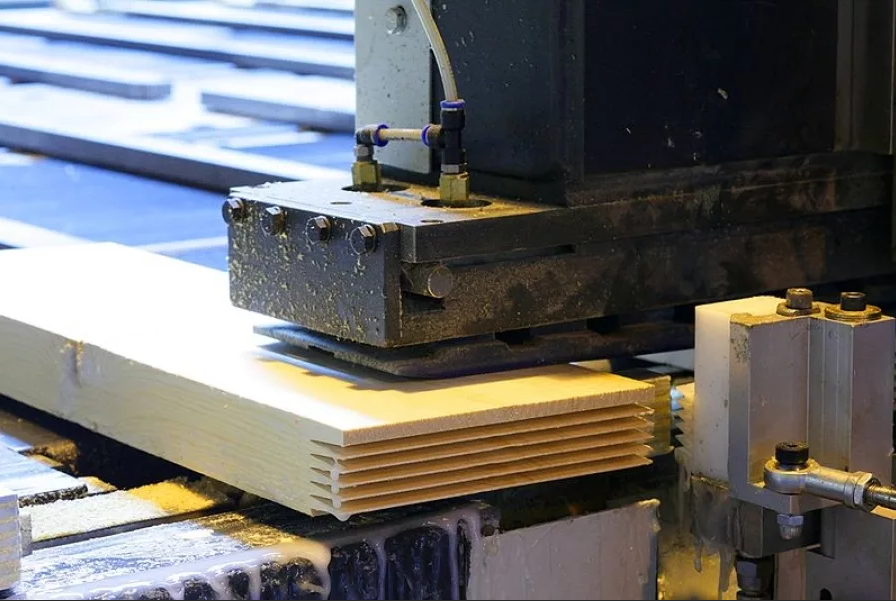

- Торцовка, нарезка шипов.

- Сортировка полученных досок.

- Сушка сращенных изделий до полной полимеризации клея.

- Финишная обработка поверхности.

Допустимые пороки пиломатериалов хвойных пород подробно описаны в ГОСТе 8486-86. Согласно приведенных в документе таблиц учитываются вид, размер, месторасположение и количество дефектов. На практике, чаще всего пиломатериалы сортируют по наличию (отсутствию) сучков, трещин, короблений, инородных включений.

Чтобы получить сращенную доску, заготовки собирают по длине с помощью соединения микро-шип. Нарезку микро-шипов выполняют на специальных шипорезных агрегатах. В итоге получается соединение, которое способно само заклиниться под прессом. Процесс регламентируется ГОСТом 6449.1–82 "Изделия из древесины и древесных материалов. Поля допусков для линейных размеров и посадки."

На прочность соединения влияют параметры нарезки шипа: его длина, степень затупления, шаг резьбы, зазор в стыке. Затупление шипа может быть связано с конструкционными особенностями фрез (его можно снизить, но полностью удалить нельзя). Шероховатость шипа, согласно ГОСТа 7016–82 должна быть не более Rm 200.

Все заготовки проходят чистовую обработку только после полной полимеризации клея.

Выбор сырья

Для качественной продукции необходимо качественное сырье. Несмотря на то, что производство клееных пиломатериалов основано на использовании не сортовых отходов, все же, к сырью предъявляются определенные требования:

- предпочтительнее использовать древесину 1-го и 2-го резов, так как сучковатая потребует больше затрат на обработку и образует много отходов;

- нецелесообразно сращивать слишком короткие заготовки, – это снизит качество готового изделия, и увеличит расход клея.

Чтобы снизить отходы при производстве клееного бруса, которые возникают при нарезке шипов и обрезке ламелей, предпочтительнее изготавливать профили большей длины.

Требования к заготовкам

Заготовки тщательно сортируются по качеству и породам древесины, цвету, текстуре и размеру.

К сращенным заготовкам предъявляется ряд требований:

- они должны быть выполнены из одной породы древесины;

- допускается использование только идентичных по сортам ламелей;

- при соединении дефекты должны находится на одной стороне;

- ламели с обзолом должны быть скомпонованы так, чтобы только одно ребро готового изделия включало такие участки;

- заготовки должны иметь одинаковую текстуру (т.е быть распилены одним способом);

- для сращивания пиломатериалов можно использовать заготовки только одинаковой геометрии;

- влажность отдельных досок не должна отличать более, чем на 3%;

- на поверхности готового изделия не допускается наличие зазоров, отверстий и щелей.

Через 2 минуты после нанесения клея, сращенный массив отправляют под пресс, выдерживают около 5 – 6 секунд для получения прочного соединения. Чтобы влага равномерно распределилась в материале, изделие выдерживают около 48 часов в помещении с температурой +150С.

Дефекты

Качественное соединение практически незаметно, обеспечивает изделию прочность на уровне 80% от прочности цельного дерева. При нарушениях технологии на клееной древесине могут быть следующие дефекты:

Вид дефекта | Причина образования |

|---|---|

Щели между шипами | Неравномерное нанесение клея или недостаточное прессование |

Снижение прочности изделия | На шипы нанесено недостаточное количество клея |

«Ступенчатось» | На сращивание подаются некалиброванные заготовки разной толщины. Изделие отбраковывается, отправляется на переработку |

«Винтоватость» (плоскости ламелей имеют уклон, готовое изделие может иметь форму пропеллера) | Использование деталей с конусными плоскостями или неправильная работа станка, когда не выдержан прямой угол между кромкой заготовки и плоскостью режущего инструмента. Допустимые погрешности на 1 м заготовки: по длине – 3 мм, по ширине – 2 мм. Такие изделия подвергаются вторичной переработке. |

Появление вырванных древесных волокон в шиповом соединении | Использование тупых инструментов или нарушение технологии. Материал отбраковывается, проходит повторное сращивание с устранением дефектов |

Качество клеевого соединения зависит от количества дефектов ламелей. Так, из-за допустимых пороков древесины, прочность досок 1-го и 3-го сорта может снизиться на 25% и 30% соответственно. Поэтому, заготовки сортируются по характеру дефектов с учетом будущего их применения. Клееная древесина под покраску может иметь большее количество дефектов, чем клееный щит или брус.

К тому же, некачественная склейка, недосушенная или напротив, пересушенная древесина, часто становится причиной появления трещин в местах склейки и короблений. Поэтому при покупке клееной древесины нужно обязательно измерять ее влажность.

Условия эксплуатации

Согласно требованиям п. 3.4 ГОСТа 30494-96 оптимальная влажность воздуха в жилом помещении должна быть в пределах 30 – 45%. При такой влажности клееная древесина практически не коробится и не дает трещин, за исключением отдельных случаев. Если склеить щит из досок, которые находились в не отапливаемом помещении, а после переместить в отапливаемое, его влажность с 15% снизится до 10%. Щит даст усадку, что приведет к появлению трещин по стыку. Если перед соединением доски оставить на неделю в отапливаемом помещении – трещин не будет.